廢輪胎裂解産出的輪胎油如何進行深加工

廢輪胎裂解産出的輪胎油如何進行深加工

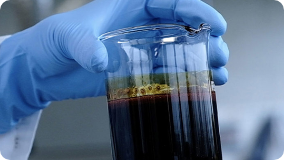

通過上述對輪胎裂解油品及其餾分物性分析結果可知,廢輪胎裂解油品的熱值較高,如果直接作爲燃料油使用經濟價值不大,而且由于其摻雜硫、氮含量高,直接使用會造成環境的破壞。從深加工角度出發,将廢輪胎裂解油品分餾爲汽油餾分、柴油餾分以及榨油并對餾分加氫精制降低含硫、氮量,經調和後可直接作爲車用汽柴油使用,提升了産品附加值。汽油餾分中含有輕質單環芳烴如苯、甲苯、二甲苯,它們是很好的化工原料。由于柴油餾分的十六烷值很低,考慮加入十六烷值的改進劑,或者采用加入十六烷值較高的組分進行調和,提高柴油的十六烷值。由于常壓渣油本身品質較差,有可能導緻加氫裂化催化劑失活較快并且操作條件比較苛刻,工藝難度大。渣油可以進行延遲焦化處理,将其熱解爲焦化氣、柴油及蠟油,其中的焦化氣、柴油還需要進行加氫精制。渣油硫、瀝青、膠質含量高,可以作爲建築和道路瀝青的改性劑和調和劑。常見油品深加工裝置如表4,産品汽油、柴油可達到國Ⅴ标準要求。

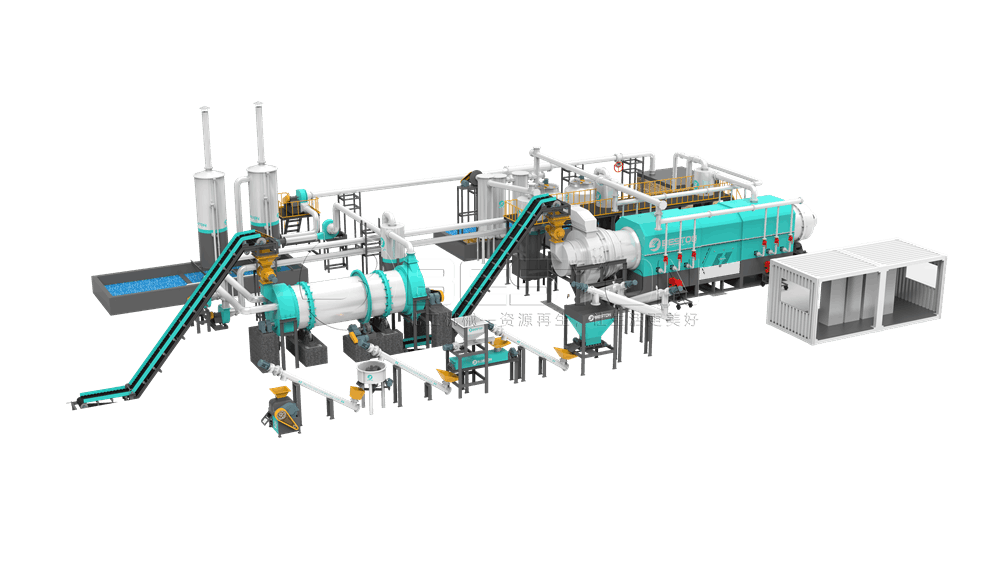

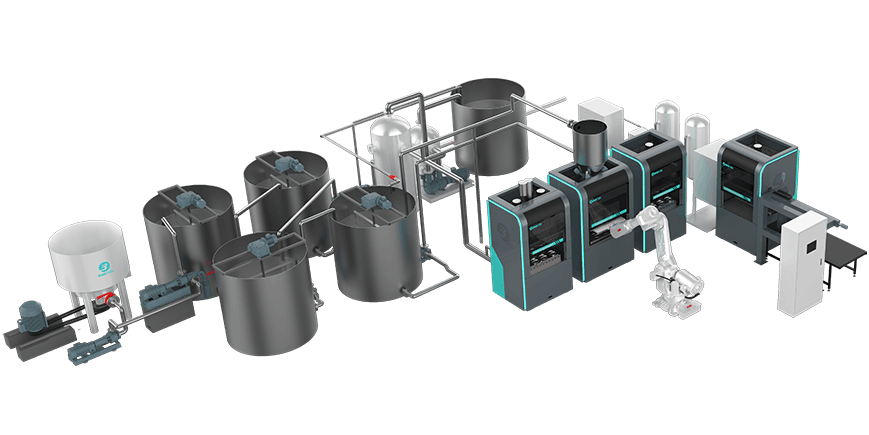

油品深加工處理工藝流程:廢輪胎裂解油品進入常壓塔進行蒸餾,分離出汽油、柴油組分(進入中間罐),剩下的常壓渣油與分離出來的汽油組分按一定比例混合後進入催化裂解裝置,并在分離塔中被分成汽、柴油、蠟油及少量的渣油。常壓塔蒸餾出來的汽、柴油組分分别進入加氫精制裝置進行精制生産符合國Ⅴ标準要求的汽、柴油産品。

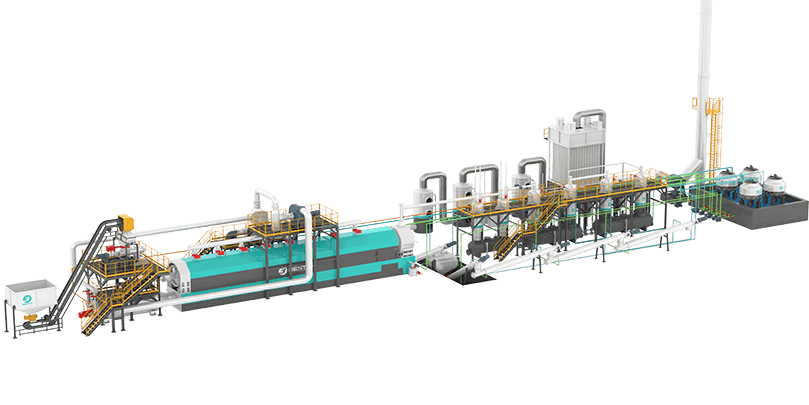

加氫精制作爲油品深加工的重要環節,裝置需要選用活性高、穩定性好的催化劑,以降低有品種硫、氮含量和飽和烯烴等。反應過程中有酸性腐蝕性氣提,在設備選材上要符合相關标準。其常用工藝流程如下:自前分餾塔來的汽柴油與氫氣混合後經反應流出物、混合進料換熱器越熱後進入反應進料加熱爐加熱至一定溫度後進入加氫精制反應器,在催化劑作用下進行脫硫、脫氮、烯烴飽和、芳烴飽和等反應。反應流出物經冷卻器冷卻後進入高壓分離器,冷卻後的反應流出物在高壓分離器中進行油、氣、水三相分離。高分氫壓縮後返回加氫反應器參與反應,高分油在液位控制下經減壓調節後進入低壓分離器。低壓分離器閃蒸出的低分氣作爲燃料氣進入燃料管網。含硫含氮污水自高、低壓分離器地步排出。低分油進入汽提塔,塔頂油氣冷卻後進入汽提塔頂回流罐進行氣、油、水三相分離。氣相進入燃料管網,含硫含氨污水排出,油相經升壓換熱後進入後分餾塔。塔頂油氣冷卻後進入分餾塔塔頂回流,氣相通過火嘴燒掉,液相經回流泵升壓後一部分作爲石腦油産品出裝置,一部分柴油産品出裝置。